GMP araudia betetzeko, ekoizpen farmazeutikoan erabiltzen diren gela garbiek dagokien maila-eskakizunak bete behar dituzte. Hori dela eta, ekoizpen-ingurune aseptiko hauek jarraipen zorrotza behar dute ekoizpen-prozesuaren kontrolagarritasuna bermatzeko. Jarraipen garrantzitsua behar duten inguruneetan, oro har, hauts-partikulak kontrolatzeko sistema multzo bat instalatzen da, besteak beste: kontrol-interfazea, kontrol-ekipoa, partikula-kontagailua, aire-hodia, huts-sistema eta softwarea, etab.

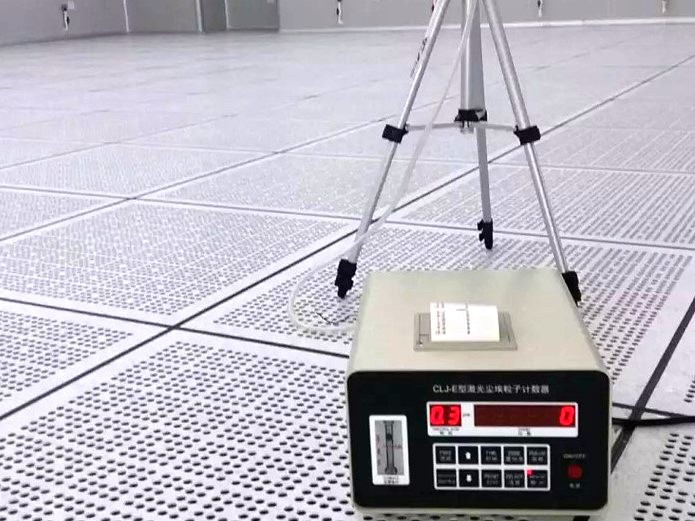

Hauts-partikula laser bidezko kontagailu bat instalatuta dago etengabeko neurketarako gune nagusi bakoitzean, eta gune bakoitza etengabe kontrolatzen eta lagintzen da lan-estazioko ordenagailuaren kitzikapen-komandoaren bidez, eta kontrolatutako datuak lan-estazioko ordenagailura transmititzen dira, eta ordenagailuak txosten bat bistaratu eta operadoreari eman diezaioke datuak jaso ondoren. Hauts-partikulak linean monitorizatzeko kokapena eta kantitatea hautatzea arriskuen ebaluazio-ikerketan oinarritu behar da, gune nagusi guztiak estali behar direlarik.

Laser hauts partikula kontagailuaren laginketa puntua zehazteko, honako sei printzipio hauek erabiltzen dira:

1. ISO14644-1 zehaztapena: Norabide bakarreko fluxuko gela garbi baterako, laginketa-ataka aire-fluxuaren norabideari begira egon behar da; norabide bakarrekoak ez diren gela garbi baterako, laginketa-ataka gora begira egon behar da, eta laginketa-atakako laginketa-abiadura ahalik eta gehien hurbildu behar da barneko aire-fluxuaren abiaduratik;

2. GMP printzipioa: laginketa-burua lan-altueraren eta produktua dagoen lekuaren ondoan instalatu behar da;

3. Laginketa-kokapenak ez du eraginik izango ekoizpen-ekipoen ohiko funtzionamenduan, eta ez du eraginik izango ekoizpen-prozesuko langileen ohiko funtzionamenduan, logistika-kanalean eraginik ez izateko;

4. Laginketa-posizioak ez du zenbaketa-errore handirik eragingo produktuak berak sortutako partikulen edo tanten ondorioz, neurketa-datuak muga-balioa gainditzea eraginez, eta ez dio kalterik eragingo partikula-sentsoreari;

5. Laginketa-posizioa puntu gakoaren plano horizontalaren gainetik hautatzen da, eta puntu gakoarekiko distantziak ez du 30 cm-tik gorakoa izan behar. Posizio berezi batean likido-zipriztinak edo gainezka egiten badu, eta neurketa-datuen emaitzak ekoizpen-baldintza simulatuetan maila horretako eskualde-estandarra gainditzen badu, norabide bertikaleko distantzia behar bezala mugatu daiteke, baina ez du 50 cm-tik gorakoa izan behar;

6. Saiatu laginketa-posizioa ontziaren pasabidearen gainean zuzenean ez jartzen, ontziaren gainean aire nahikorik ez egoteko eta turbulentziarik ez sortzeko.

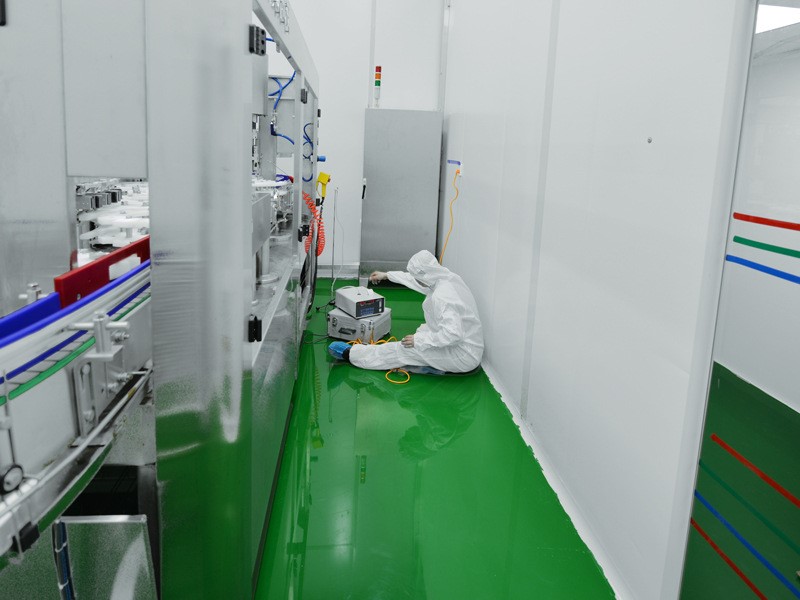

Hautagai-puntu guztiak zehaztu ondoren, simulatutako ekoizpen-ingurunearen baldintzetan, erabili laser hauts-partikula kontagailu bat, minutuko 100L-ko laginketa-emariarekin, eremu gako bakoitzeko puntu hautagai bakoitza 10 minutuz lagintzeko, eta puntu guztietako hauts-partikula laginketa-datuen erregistroa aztertu.

Eremu bereko hainbat puntu hautagairen laginketa-emaitzak alderatu eta aztertzen dira arrisku handiko monitorizazio-puntua aurkitzeko, puntu hori hauts-partikula monitorizazio-puntuaren laginketa-burua instalatzeko posizio egokia den zehazteko.

Argitaratze data: 2023ko abuztuak 9